A.B.S. zaplanowała i wybudowała fabrykę silosów na surowce i wyroby gotowe w EuroCeras w Polsce

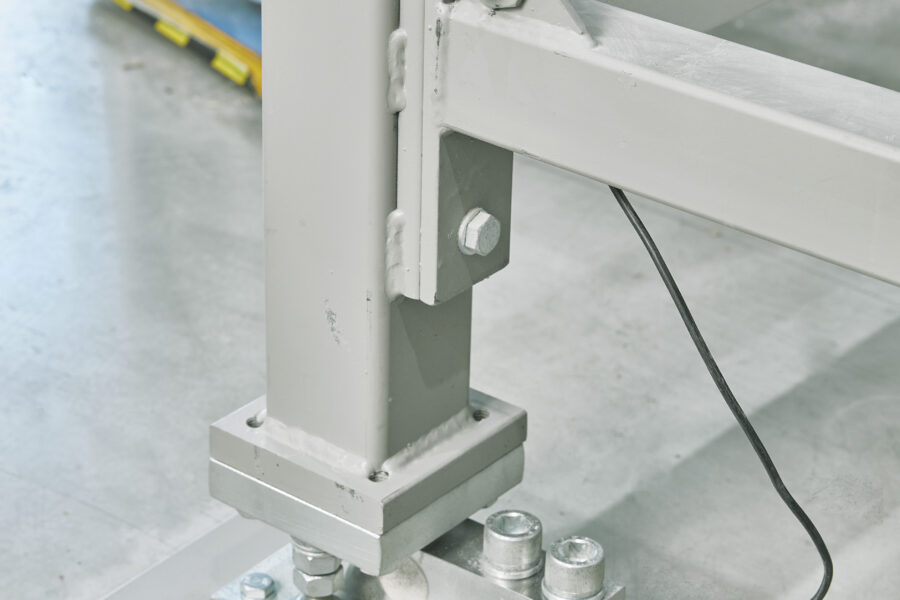

W pierwotnej hali producenta dodatków woskowych znajdują się teraz dwa nowe silosy na granulat z tworzywa sztucznego firmy A.B.S. – w nowej hali zainstalowano pięć kolejnych. Wszystkie silosy flex są wykonane z niepowlekanej, wysokowytrzymałej i przewodzącej elektrycznie tkaniny poliestrowej i zawieszone w stalowych ramach. Każdy z nich wyposażony jest w detektor poziomu, technologię ważenia oraz worki filtracyjne wykonane z filcu igłowanego. O ile w silosach rolniczych i silosach na pellet drzewny wykonany z tkaniny, o tyle do filtrowania zwykle wystarcza pokrywa silosu, tutaj konieczne były worki filtracyjne, aby zwiększyć powierzchnię filtra. Umożliwiają one ucieczkę powietrza transportowego bez pyłu. Dane z czterech czujników wagowych każdego silosu elastycznego są analizowane w szafie sterowniczej, a wynik ważenia jest wyświetlany na panelu dotykowym. Te siedem silosów surowcowych służy jako silosy magazynowe i zabezpiecza dostawy materiałów do dalszego procesu.

Wysiłek potrzebny do przeniesienia towarów w workach do nowo wybudowanych silosów magazynowych jest zredukowany do minimum dzięki zastosowaniu w pełni automatycznej stacji opróżniania worków. System opróżnia worki do leja zasypowego. Następnie granulat z tworzywa sztucznego jest transportowany pneumatycznie z wydajnością do 12 t/h do wybranego silosu elastycznego. Technologia przenośników od stacji opróżniania worków do silosów elastycznych została zaprojektowana tak, aby sprostać wymaganiom.

Operator wybiera elastyczny silos do napełnienia, a po prostym naciśnięciu przycisku panel dotykowy steruje procesem napełniania. Po zapytaniu o pełne detektory, rozdzielacze rur przełączają ścieżkę przenośnika do wybranego silosu elastycznego i uruchamiają dmuchawę przenośnika oraz zawór obrotowy. Do napełniania można wybrać kilka silosów elastycznych, a następnie napełniać je jeden po drugim. Przełączanie z jednego silosu elastycznego na drugi odbywa się automatycznie, gdy wiadomość jest pełna. W tym celu zawór obrotowy zatrzymuje się, aby móc wyznaczyć kurs dla następnego silosu elastycznego. Następnie zawór obrotowy uruchamia się ponownie. Jeśli wszystkie pełne detektory w wybranych silosach są zajęte, proces napełniania zatrzymuje się całkowicie.

Napełnianie 5 silosów surowcowych w nowej hali odbywa się na długiej ścieżce przez teren zewnętrzny. W specjalnie skonstruowanym pomoście rurowym linia transportowa surowców biegnie ponad 80 metrów do silosów elastycznych w nowo wybudowanej hali produkcyjnej. Rurociągi te nie są w żadnym wypadku pozostawione same sobie. Ciśnienie w nich jest stale monitorowane. Jeśli ciśnienie osiągnie granicę maksymalnego ciśnienia wentylatora przenośnika, zawór obrotowy zatrzymuje się. Teraz linia przenośnika może być ponownie wydmuchiwana. Gdy ciśnienie powróci do ustawionego zakresu roboczego, zawór obrotowy uruchamia się ponownie. Monitorowanie to niezawodnie zapobiega zatykaniu się linii transportowej.

Panel dotykowy steruje również wyjmowaniem z silosów surowcowych. W tym momencie wybiera się jeden lub więcej silosów do usunięcia, a następnie odpowiednio ustawia się rozdzielacze rur. Gdy ścieżka przenośnika jest na swoim miejscu, jest ona zwalniana do usunięcia przez przenośnik próżniowy. Dzięki temu granulat jest transportowany do dwóch wytłaczarek i po dalszych procesach finalnie przetwarzany w dwóch wieżach natryskowych.

Za wieżami natryskowymi gotowy produkt trafia za pomocą przenośnika ssącego do 4 kolejnych silosów produktów gotowych A.B.S. Stosowane w tym celu separatory oddzielają przetworzony produkt od powietrza transportowego i mają wydajność 500-600 kg na godzinę.

Ponieważ gotowy produkt, w przeciwieństwie do granulek, jest trudny do wycieku, konieczna jest pomoc w usuwaniu. Aby uniknąć mostkowania i zapewnić bezpieczne wyjście, silosy produktów gotowych A.B.S. są wyposażone w podłogi wibracyjne i silniki wibracyjne. Zawory obrotowe dozują produkt do przenośnika ssącego w odpowiedniej proporcji do powietrza transportowego, gwarantując w ten sposób optymalne warunki przepływu.

Za pomocą dwóch wydajnych separatorów, które obsługują od 4 do 5 t na godzinę, gotowy produkt jest podawany do napełniania big-bagów lub do w pełni automatycznej stacji napełniania worków.

Firma A.B.S. zajęła się nie tylko planowaniem, produkcją i montażem, ale także kompletną instalacją elektryczną i sterowaniem systemem.

Kierownictwu dr Puhl, pani Gross i panu Keimowi nie było trudno oddać się całkowicie w ręce planistów A.B.S. Początkowo planowali zamówić tylko kilka silosów surowcowych w A.B.S., ale szybko entuzjastycznie przyjęli ich sugestie dotyczące planowania całego zakładu. Również ze względu na dobre doświadczenia z poprzednich projektów, po krótkim czasie zdecydowali się na ekspertów w dziedzinie inżynierii procesowej i są bardzo zadowoleni z nowego systemu.