NOUS TIRONS PLUS D’ESPACE DE CHAQUE SURFACE.

A.B.S. SILOS FLEXIBLES POUR L’INDUSTRIE.

Disponibles en forme carrée ou rectangulaire et dans toutes les tailles nécessaires, ils permettent d’optimiser l’espace disponible. Et contrairement aux silos métalliques, ils peuvent être installés dans des endroits difficiles d’accès. La toile TechnoTex, très résistante et résistante, est spécialement adaptée à chaque produit en vrac. Même les applications les plus exigeantes et les plus sensibles sont possibles, par exemple dans le secteur alimentaire ou chimique.

Enfin, les silos flexibles A.B.S. séduisent également par leur rapport qualité-prix exemplaire.

AMÉLIORATION DE LA QUALITÉ GRÂCE AU STOCKAGE EN INTERNE.

A.B.S. SILOS FLEXIBLES POUR L’INDUSTRIE.

Avantages des silos industriels

Le tissu est précisément adapté aux matériaux en vrac - par exemple, non enduit, conforme aux normes alimentaires, dissipateur électrostatique

Le tissu est précisément adapté aux matériaux en vrac - par exemple, non enduit, conforme aux normes alimentaires, dissipateur électrostatique

Manipulation et facilité d’utilisation comparables à celles des silos métalliques

Manipulation et facilité d’utilisation comparables à celles des silos métalliques

Sécurité 7 fois supérieure sur la couture et le tissu

Sécurité 7 fois supérieure sur la couture et le tissu

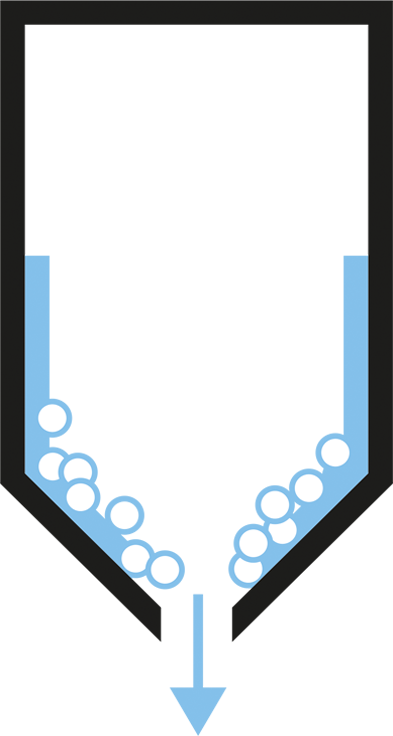

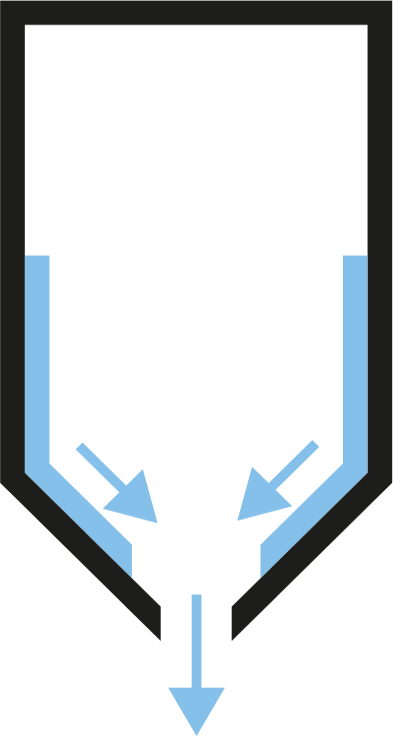

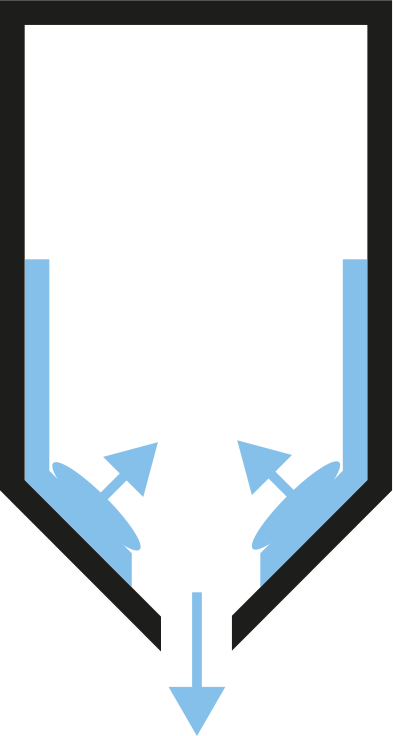

Propriétés de faux-rond optimales - forme du silo adaptable aux exigences des marchandises stockées

Propriétés de faux-rond optimales - forme du silo adaptable aux exigences des marchandises stockées

Disponible en forme carrée ou rectangulaire - s’adapte à vos locaux

Disponible en forme carrée ou rectangulaire - s’adapte à vos locaux

Expédition peu encombrante en pièces détachées - pas de transport lourd

Expédition peu encombrante en pièces détachées - pas de transport lourd

Très facile à nettoyer

Très longue durée de vie

Stockage économique avec une utilisation optimale de l’espace

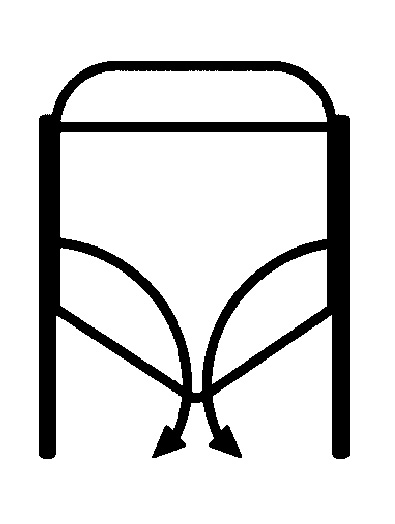

Libre choix des dispositifs d’arrêt et de vidange

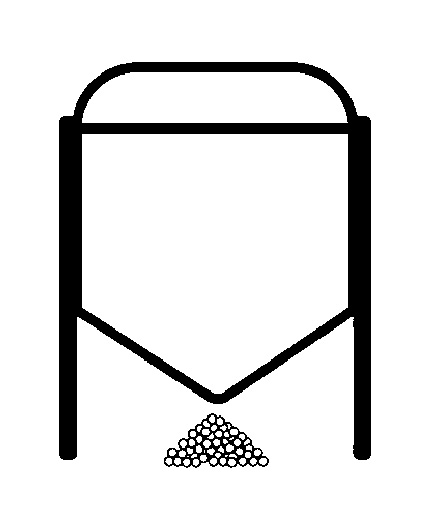

Les matériaux en vrac difficiles à épuiser peuvent également être équipés d’aides à l’évacuation

Peut également être monté dans des endroits difficiles d’accès

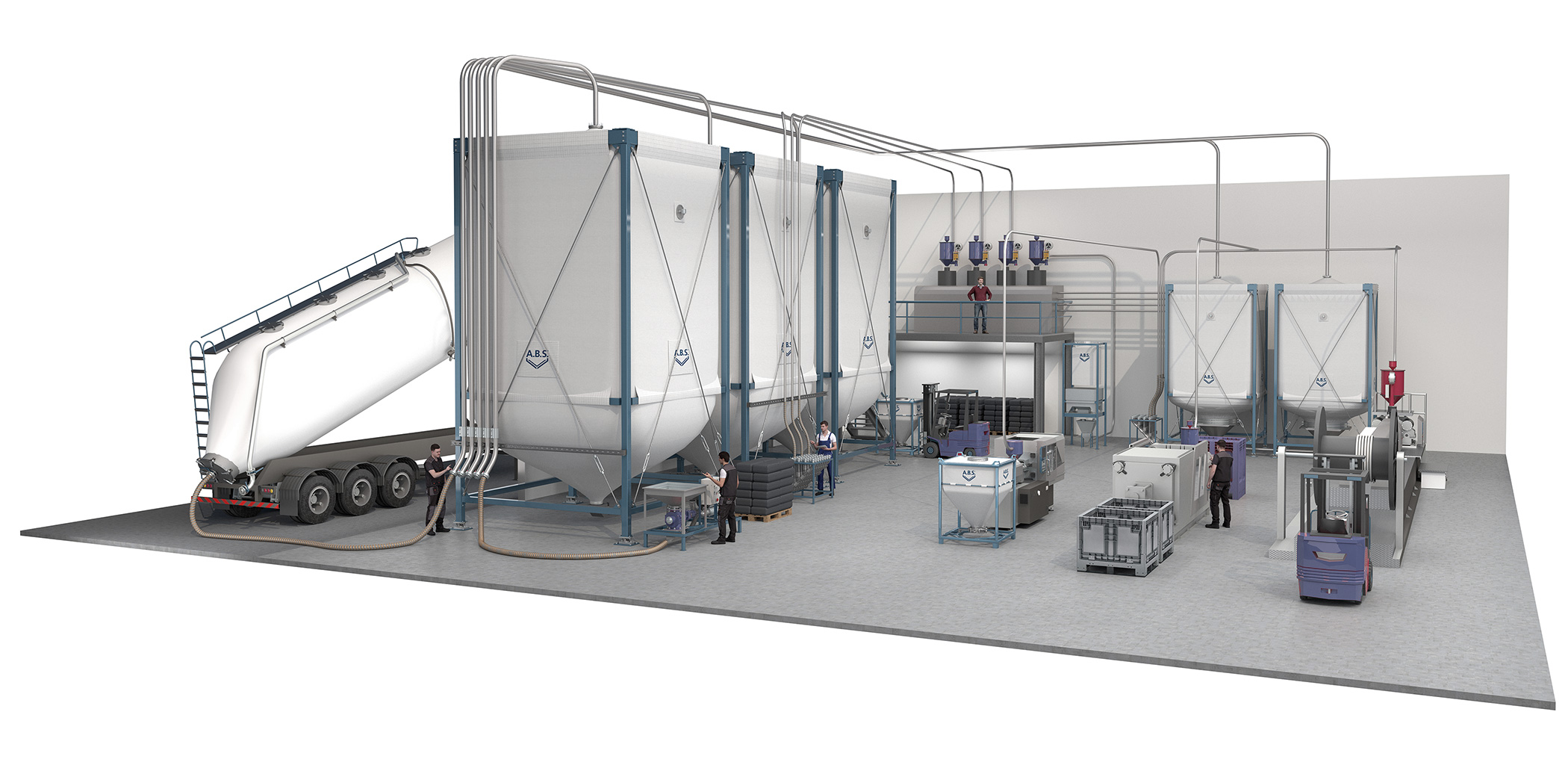

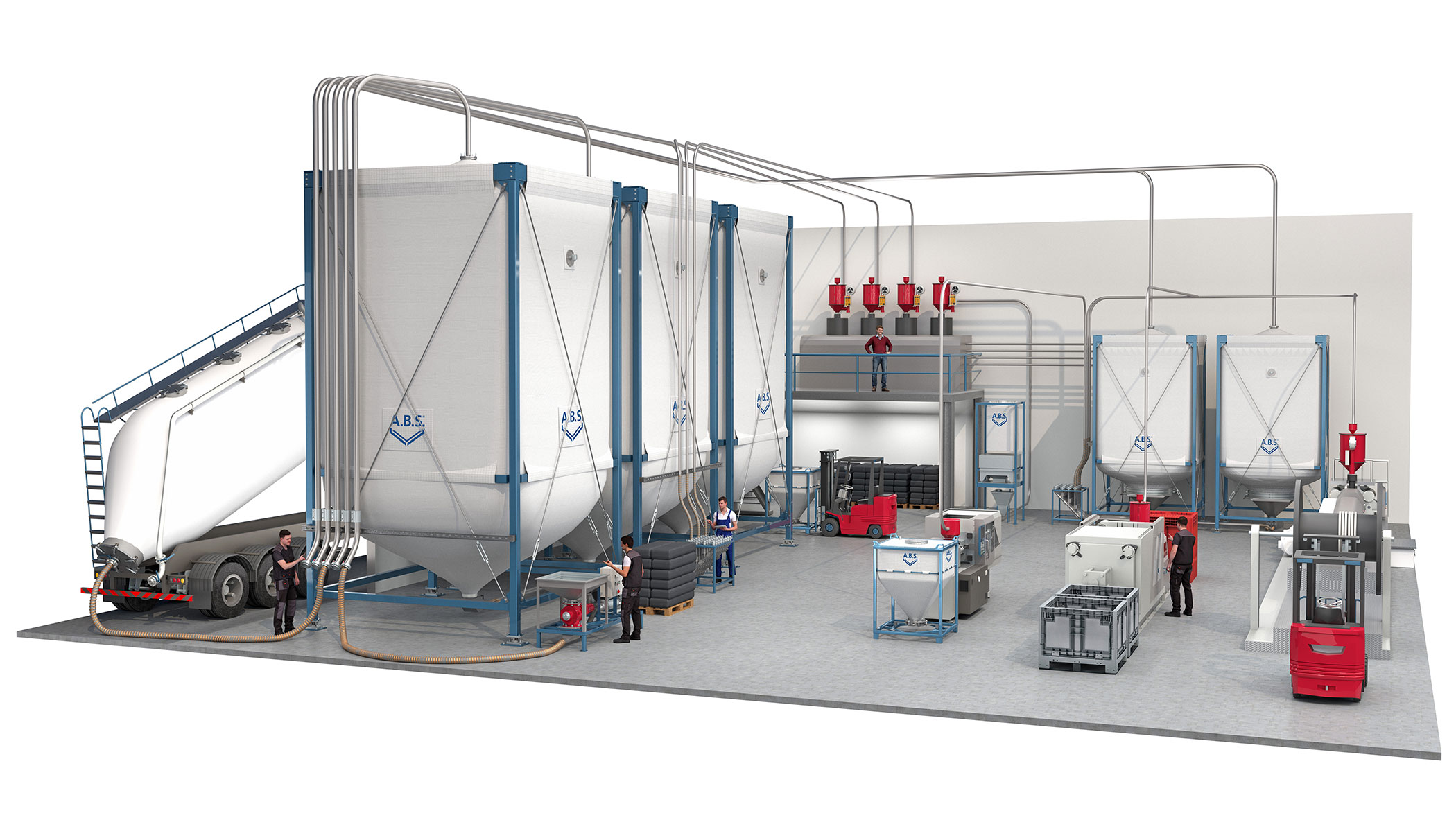

SOLUTIONS GLOBALES CLÉ EN MAIN AVEC CONSTRUCTION D’INSTALLATIONS PAR A.B.S.

La construction d’installations requiert de nombreuses compétences différentes : conseil, planification, construction, montage, service, savoir-faire, expertise… A.B.S. réunit toutes les compétences.

Nous proposons des solutions globales clés en main. Tout commence par un conseil intensif qui met en lumière tous les détails de chaque projet et trouve la solution adéquate. Comme nous considérons chaque tâche dans sa globalité, nous adaptons parfaitement les techniques de commande, de niveau, de pesage, de convoyage et de dosage nécessaires à l’ensemble du système de stockage. Qu’il s’agisse d’une nouvelle construction, d’une transformation ou d’une extension d’installation : A.B.S. vous propose un concept de stockage complet – du développement à la mise en service et au service, en passant par la planification, la construction et le montage. Tout d’une seule source et tout avec système.

Exemples d’application

Silos pour l’industrie.

Vous trouverez ici différents projets de silos déjà réalisés pour l’industrie.

PARFAIT EN TOUS POINTS : A.B.S. CHEZ EUROCERAS

Actif au niveau international : en Pologne, entre Wroclaw et Cracovie, se trouve l’usine du spécialiste de la cire EuroCeras. A.B.S. y était responsable de la planification, de la construction, du montage et de la commande d’une installation de silos pour les matières premières et les produits finis.

« Avec A.B.S., tout se passe à notre entière satisfaction, tout fonctionne à merveille. Nous ferons à nouveau appel à eux pour de nouveaux projets ».

Helmut Keim, direction d’EuroCeras

Apprenez-en plus ici sur la planification et la construction d’une installation de silos pour matières premières et produits finis chez EuroCeras en Pologne.

Références

Klaus Lippelt

Polypiltan

WASENMÜHLE

WEIDMANN

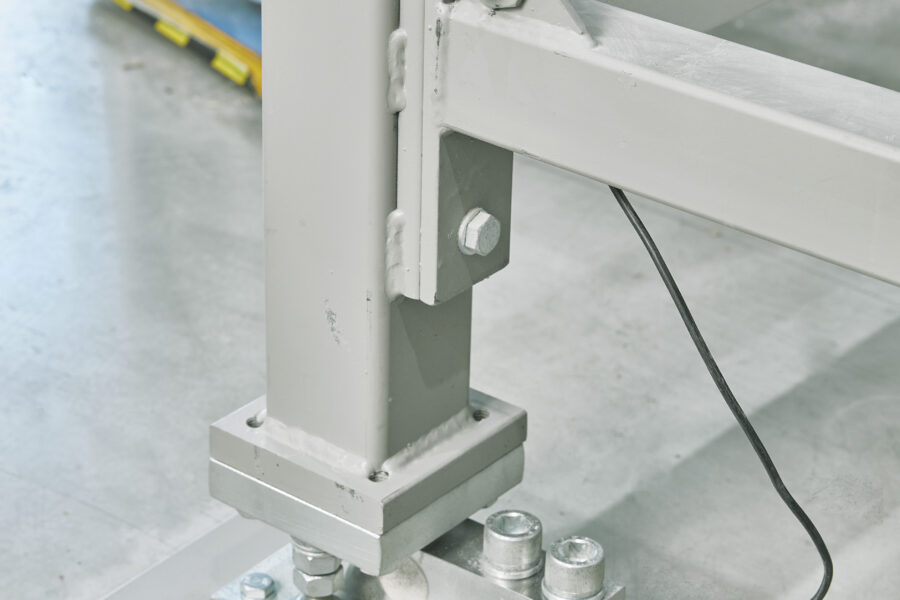

Deux nouveaux silos de granulés plastiques d’A.B.S. se trouvent désormais dans le hall d’origine du fabricant d’additifs pour cire – cinq autres sont installés dans le nouveau hall. Tous les silos Flex sont en toile de polyester non enduite, très résistante et conductrice d’électricité, et sont suspendus à des châssis en acier. Ils sont chacun équipés d’un indicateur de niveau de remplissage, d’une technique de pesage et de sacs filtrants en feutre aiguilleté. Alors que le couvercle des silos agricoles et des silos à pellets de bois en tissu suffit généralement à la filtration, des sacs filtrants ont été nécessaires ici pour augmenter la surface de filtration. L’air de transport peut s’échapper sans poussière par leur intermédiaire. Les données des quatre cellules de pesage de chaque silo Flex sont analysées dans l’armoire électrique et le résultat de la pesée est affiché sur un écran tactile. Ces sept silos de matières premières servent de silos d’alimentation et assurent l’approvisionnement en matières pour le processus en aval.

Le travail de transvasement des sacs dans ces silos de stockage nouvellement construits est réduit au minimum grâce à l’utilisation d’une station de vidage de sacs entièrement automatique. L’installation vide les sacs dans une trémie de réception. Ensuite, le transport pneumatique des granulés de plastique s’effectue avec une capacité de transport allant jusqu’à 12 t/h dans le silo flexible choisi. La technique de transport de la station de vidage des sacs vers les silos Flex est conçue en fonction des exigences.

L’opérateur choisit le silo flexible à remplir et, après une simple pression sur un bouton, un écran tactile commande le processus de remplissage. Après avoir interrogé les détecteurs de remplissage, les aiguillages tubulaires commutent la voie de transport dans le silo flexible sélectionné et la soufflerie de transport et l’écluse rotative démarrent. Pour le remplissage, plusieurs silos Flex peuvent être sélectionnés puis remplis les uns après les autres. Le passage d’un silo flexible à l’autre se fait automatiquement en cas de message de remplissage. Pour ce faire, l’écluse rotative s’arrête afin de pouvoir passer au silo flexible suivant. L’écluse rotative redémarre ensuite. Si tous les détecteurs de plein sont occupés dans les silos sélectionnés, le processus de remplissage s’arrête complètement.

Le remplissage des 5 silos de matières premières dans le nouveau hall se fait par un long chemin à travers la zone extérieure. Dans un pont de tuyaux construit pour l’occasion, la conduite de transport des matières premières s’étend sur plus de 80 mètres jusqu’aux silos Flex dans le nouveau hall de production. Ces canalisations ne sont en aucun cas laissées à elles-mêmes. La pression qui y règne est surveillée en permanence. Si la pression atteint la limite de la pression maximale de la soufflerie de transport, l’écluse rotative s’arrête. La conduite de transport peut alors être à nouveau soufflée librement. Lorsque la pression se situe à nouveau dans la plage de travail définie, l’écluse rotative redémarre. Cette surveillance empêche de manière fiable l’obstruction de la conduite de transport.

Le prélèvement dans les silos de matières premières est également commandé par le panneau tactile. Sur celui-ci, un ou plusieurs silos sont sélectionnés pour le prélèvement et les aiguillages tubulaires sont alors réglés en conséquence. Une fois la voie de transport établie, le prélèvement est autorisé par un convoyeur à vide. Les granulés sont ensuite acheminés vers deux extrudeuses et, après d’autres procédures, traités dans deux tours de pulvérisation.

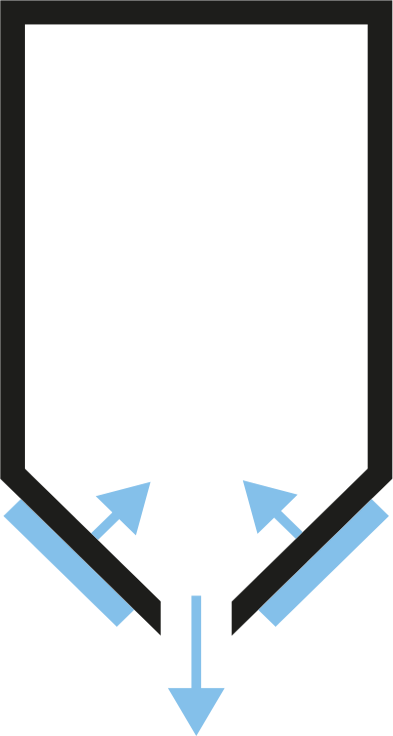

Après les tours de pulvérisation, le produit fini arrive dans 4 autres silos de produits finis A.B.S par un transport par aspiration. Les séparateurs utilisés à cet effet séparent le produit traité de l’air de transport et ont une capacité de 500-600 kg par heure.

Comme le produit fini, contrairement aux granulés, s’écoule difficilement, il faut l’aider lors du déchargement. Pour éviter la formation de ponts et garantir un écoulement sûr, les silos de produits finis A.B.S. sont ici équipés de fonds vibrants et de moteurs vibrants. Des écluses rotatives dosent le produit dans le bon rapport avec l’air de transport dans le transport par aspiration et garantissent ainsi des conditions d’écoulement optimales.

Grâce à deux séparateurs puissants, capables de traiter 4 à 5 tonnes par heure, le produit fini est acheminé soit vers le remplissage de big bags, soit vers une station de remplissage de sacs entièrement automatisée.

La société A.B.S. s’est chargée ici non seulement de la planification, de la fabrication et du montage, mais aussi de l’installation électrique complète et de la commande de l’installation.

Puhl, Mme Gross et M. Keim n’ont pas eu de mal à s’en remettre entièrement à A.B.S. pour la planification. Alors qu’ils ne prévoyaient au départ que de commander quelques silos de matières premières à A.B.S., ils ont rapidement été enthousiasmés par leurs propositions de planification d’une installation complète. En raison des bonnes expériences faites lors de projets antérieurs, ils ont rapidement opté pour les spécialistes de la technique des procédés et sont très satisfaits de leur nouvelle installation.