WIR HOLEN MEHR RAUM AUS JEDER FLÄCHE.

A.B.S. FLEX-SILOS FÜR DIE INDUSTRIE.

Erhältlich in quadratischer oder rechteckiger Form sowie in jeder benötigten Größe, sorgen sie für eine optimale Nutzung der verfügbaren Fläche. Und im Gegensatz zu Metallsilos lassen sie sich auch an schwer zugänglichen Orten installieren. Das hochfeste und belastbare TechnoTex-Gewebe wird speziell auf das jeweilige Schüttgut abgestimmt. Auch die anspruchsvollsten und empfindlichsten Anwendungen sind möglich, z. B. im Lebensmittel- oder Chemiebereich.

Und nicht zuletzt überzeugen A.B.S. Flex-Silos auch durch ihr vorbildliches Preis-Leistungs-Verhältnis.

QUALITÄTS-STEIGERUNG DURCH INHOUSE-LAGERUNG.

A.B.S. FLEX-SILOS FÜR DIE INDUSTRIE.

Vorteile der Industriesilos

Gewebe ist exakt auf Schüttgut angepasst - z.B. un/beschichtet, lebensmittelkonform, elektrostatisch ableitfähig

Gewebe ist exakt auf Schüttgut angepasst - z.B. un/beschichtet, lebensmittelkonform, elektrostatisch ableitfähig

Handhabung und Verwendbarkeit vergleichbar mit Metallsilos

Handhabung und Verwendbarkeit vergleichbar mit Metallsilos

7-fache Sicherheit auf Naht und Gewebe

7-fache Sicherheit auf Naht und Gewebe

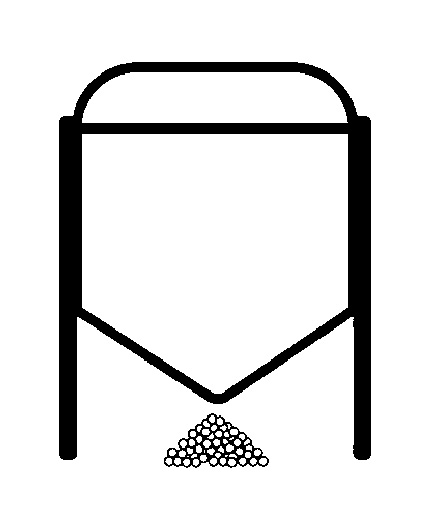

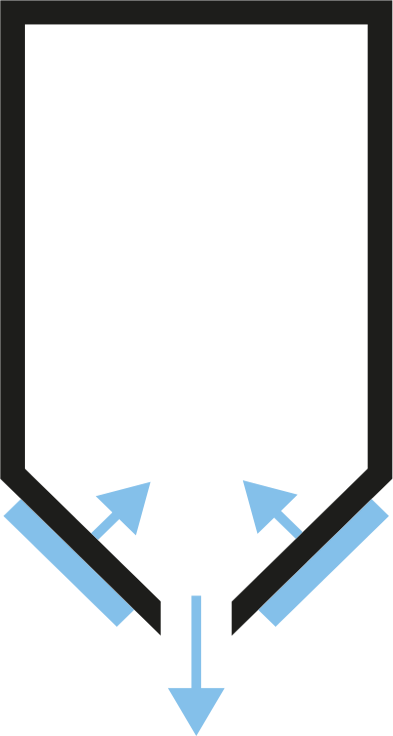

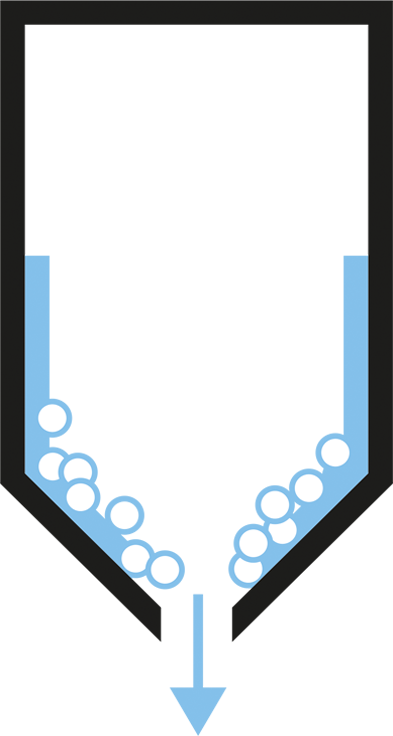

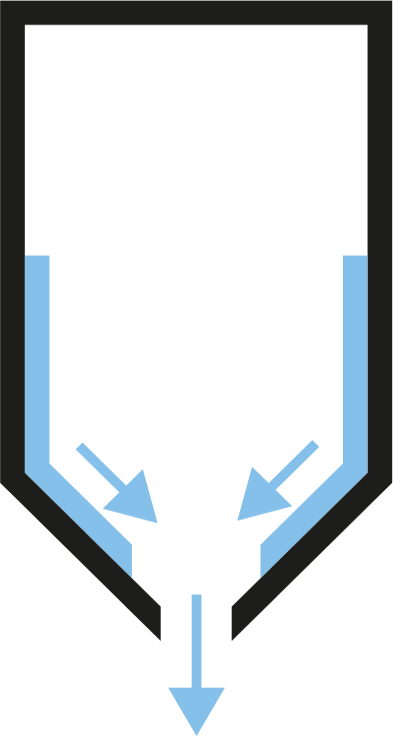

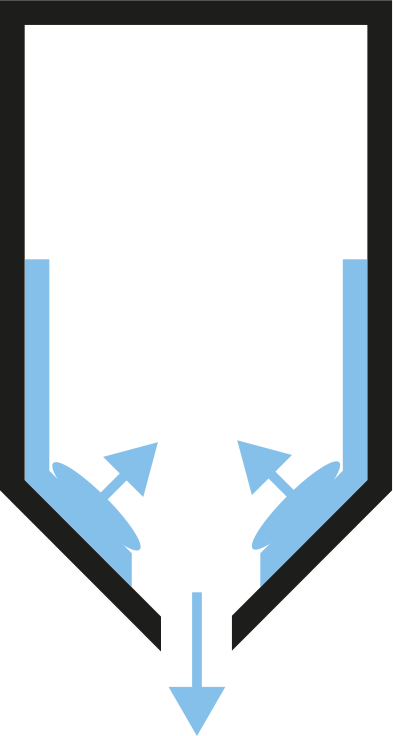

optimale Auslaufeigenschaften - Siloform anpassbar an Anforderungen des Lagerguts

optimale Auslaufeigenschaften - Siloform anpassbar an Anforderungen des Lagerguts

in quadratischer oder rechteckiger Form erhältlich - einpassbar an Ihre Räumlichkeiten

in quadratischer oder rechteckiger Form erhältlich - einpassbar an Ihre Räumlichkeiten

platzsparender Versand in Einzelteilen - kein Schwertransport

platzsparender Versand in Einzelteilen - kein Schwertransport

Sehr leicht zu reinigen

Sehr lange Lebensdauer

Kostengünstige Lagerung bei optimaler Raumausnutzung

Freie Wahl der Absperr- und Entleerorgane

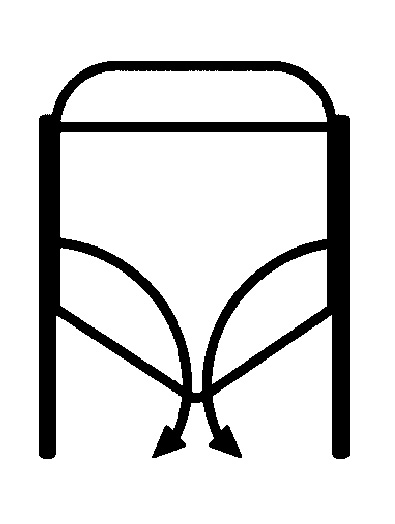

Auslaufschwierige Schüttgüter können zusätzlich mit Austragshilfen ausgestattet werden

Auch an schwer zugänglichen Orten montierbar

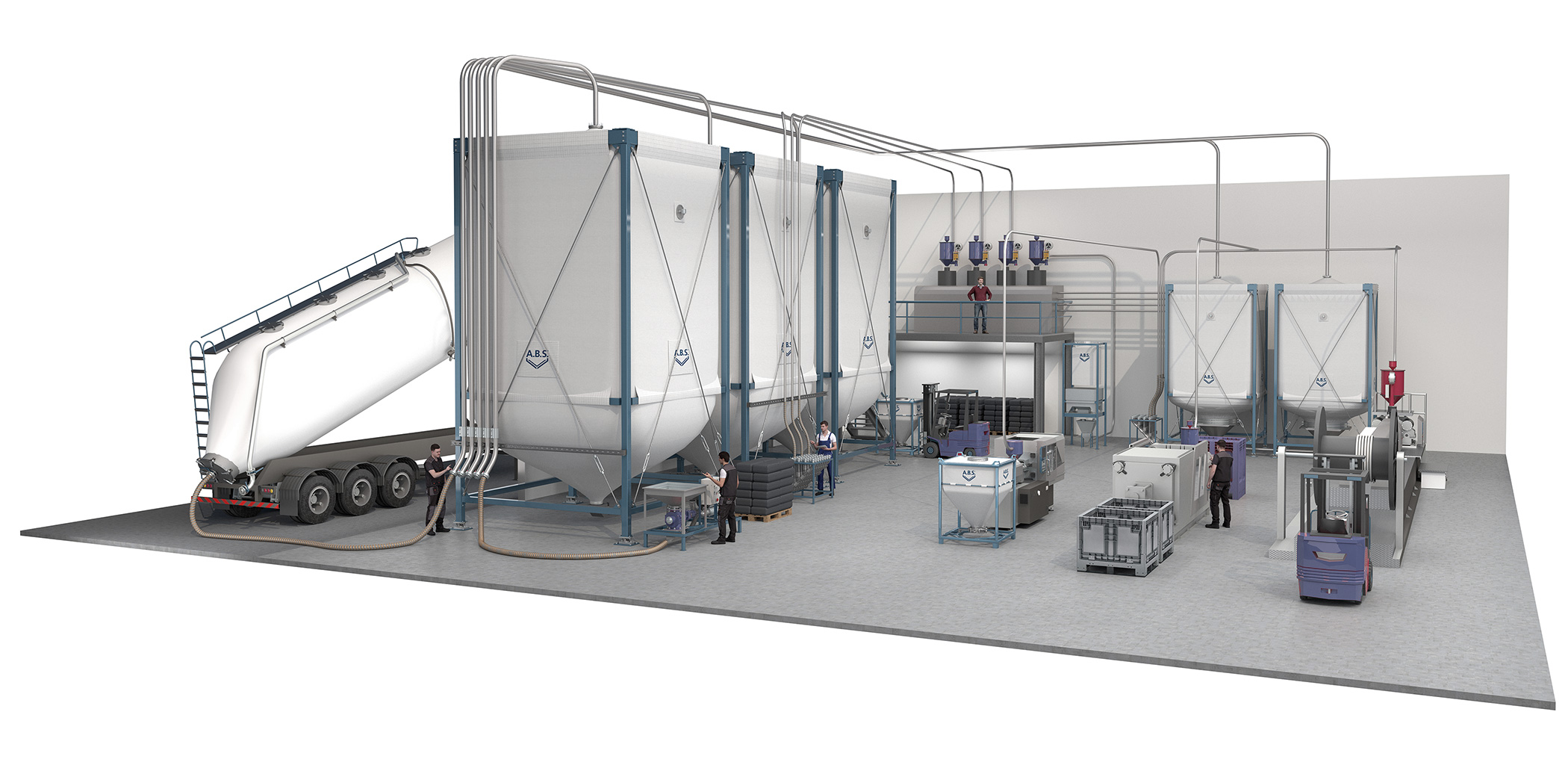

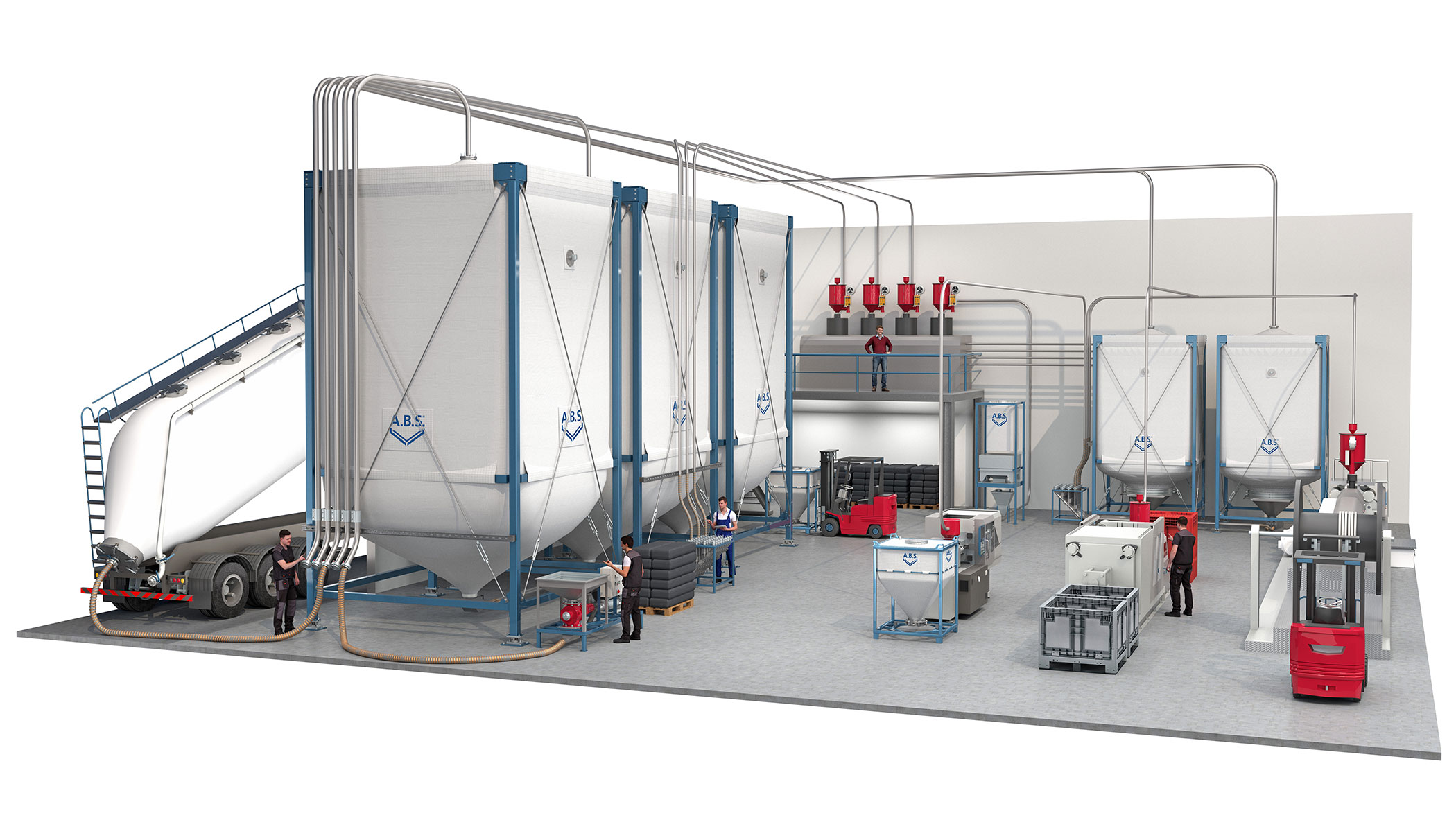

SCHLÜSSELFERTIGE GESAMTLÖSUNGEN MIT ANLAGENBAU VON A.B.S.

Beim Anlagenbau sind viele unterschiedliche Fähigkeiten gefragt: Beratung, Planung, Konstruktion, Montage, Service, Know-how, Expertise… A.B.S. vereint sämtliche Kompetenzen auf sich.

Wir bieten Ihnen schlüsselfertige Gesamtlösungen. Am Anfang steht eine intensive Beratung, die alle Details des jeweiligen Projekts beleuchtet und die passende Lösung findet. Weil wir die jeweilige Aufgabenstellung ganzheitlich betrachten, stimmen wir die erforderliche Steuerungs-, Füllstands-, Wäge-, Förder- und Dosiertechnik perfekt auf das gesamte Lagersystem ab.

Ob Neubau, Umbau oder Erweiterung der Anlage: Von A.B.S. erhalten Sie ein komplettes Lagerkonzept – von der Entwicklung über Planung, Konstruktion und Montage bis zu Inbetriebnahme und Service. Alles aus einer Hand und alles mit System.

Anwendungs-Beispiele

Silos für die Industrie.

Hier finden Sie verschiedene, bereits realisierte Projekte von Silos für die Industrie.

RUNDUM PERFEKT: A.B.S. BEI EUROCERAS

International aktiv: In Polen, zwischen Breslau und Krakau, steht das Werk des Wachsspezialisten EuroCeras. Hier war A.B.S. verantwortlich für Planung, Bau, Montage und Steuerung einer Siloanlage für Rohstoffe und Fertigprodukte.

„Mit A.B.S. läuft alles sehr zu unserer Zufriedenheit, alles funktioniert super. Wir werden auch bei neuen Projekten wieder auf sie zukommen.“

Helmut Keim, Geschäftsleitung EuroCeras

Erfahren Sie hier mehr über die Planung und den Bau einer Siloanlage für Rohstoffe und Fertigprodukte bei EuroCeras in Polen.

Referenzen

Klaus Lippelt

Polypiltan

WASENMÜHLE

WEIDMANN

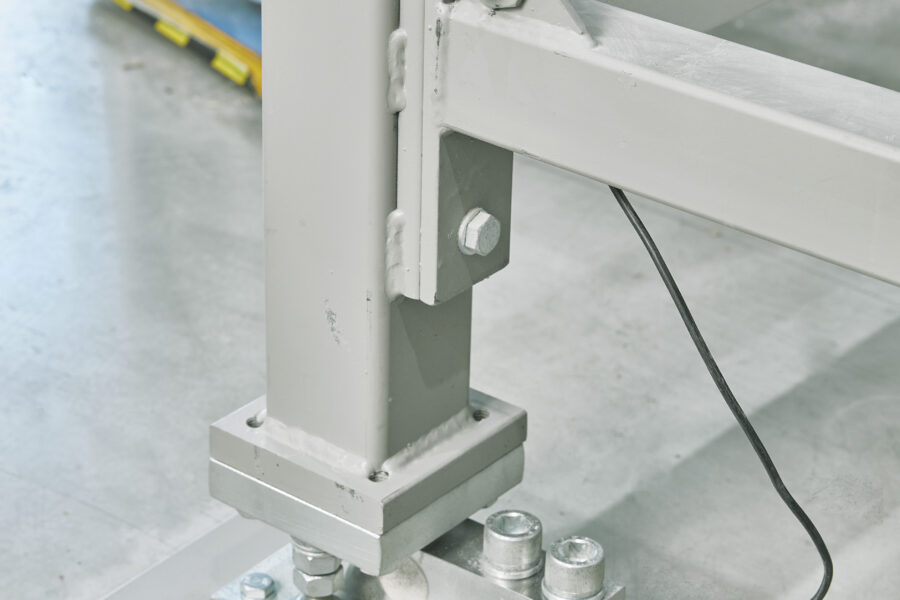

In der ursprünglichen Halle des Herstellers von Wachsadditiven stehen nun zwei neue Kunststoffgranulat-Silos von A.B.S. – fünf weitere sind in der neuen Halle installiert. Alle Flex-Silos sind aus unbeschichtetem, hochfestem und elektrisch ableitfähigem Polyestergewebe und hängen in Stahlgestellen. Sie sind jeweils mit einem Füllstandsmelder, Verwiegungstechnik und Filtersäcken aus Nadelfilz ausgestattet. Während bei landwirtschaftlichen Silos und Holzpelletsilos aus Gewebe der Silodeckel in der Regel zur Filterung ausreicht, waren hier Filtersäcke nötig, um die Filterfläche zu erhöhen. Über sie kann die Förderluft staubfrei entweichen. Die Daten der vier Wägezellen eines jeden Flex-Silos werden im Schaltschrank ausgewertet und das Wägeergebnis auf einem Touchpanel dargestellt. Diese sieben Rohstoffsilos dienen als Vorlagesilos und sichern die Materialversorgung für den nachgeschalteten Prozess.

Der Aufwand zur Umfüllung der Sackware in diese neu errichteten Lagersilos wird durch den Einsatz einer vollautomatischen Sackentleerstation auf ein Minimum reduziert. Die Anlage entleert die Säcke in einen Vorlagetrichter. Im Anschluss erfolgt die pneumatische Förderung des Kunststoffgranulates mit einer Förderleistung von bis zu 12 t/h in das ausgewählte Flex-Silo. Die Fördertechnik von der Sackentleerstation zu den Flex-Silos ist den Anforderungen entsprechend ausgelegt.

Der Bediener wählt das zu befüllende Flex-Silo aus und nach einem einfachen Knopfdruck steuert ein Touchpanel den Befüllprozess. Nach Abfrage der Vollmelder schalten die Rohrweichen den Förderweg in das ausgewählte Flex-Silo und das Fördergebläse und die Zellenradschleuse starten. Zur Befüllung können mehrere Flex-Silos ausgewählt und dann nacheinander befüllt werden. Die Umschaltung von einem auf das andere Flex-Silo erfolgt bei Vollmeldung automatisch. Dazu stoppt die Zellenradschleuse, um die Weichen auf das nächste Flex-Silo stellen zu können. Dann startet die Zellenradschleuse erneut. Sind alle Vollmelder in den ausgewählten Silos belegt, stoppt der Befüllvorgang komplett.

Die Befüllung der 5 Rohstoffsilos in der neuen Halle läuft über einen langen Weg durch den Außenbereich. In einer extra errichteten Rohrbrücke verläuft die Förderleitung für die Rohstoffe über 80 Meter zu den Flex-Silos in der neu errichteten Produktionshalle. Diese Rohrleitungen sind keineswegs sich selbst überlassen. Der Druck in ihnen wird ständig überwacht. Kommt der Druck in den Grenzbereich des maximalen Drucks des Fördergebläses, stoppt die Zellenradschleuse. Jetzt kann die Förderleitung wieder frei geblasen werden. Ist der Druck wieder im eingestellten Arbeitsbereich, startet die Zellenradschleuse erneut. Diese Überwachung verhindert zuverlässig die Verstopfung der Förderleitung.

Die Entnahme aus den Rohstoffsilos steuert das Touchpanel ebenfalls. An diesem werden ein oder mehrere Silos zur Entnahme angewählt und daraufhin die Rohrweichen entsprechend gestellt. Wenn der Förderweg steht, erfolgt die Freigabe zur Entnahme durch ein Vakuumfördergerät. Durch dieses wird das Granulat zu zwei Extrudern befördert und nach weiteren Verfahren final in zwei Sprühtürmen bearbeitet.

Nach den Sprühtürmen gelangt das fertige Produkt über eine Saugförderung in 4 weitere A.B.S-Fertigwarensilos. Die dafür eingesetzten Abscheider trennen das bearbeitete Produkt von der Förderluft und haben eine Leistung von 500-600 kg pro Stunde.

Da das fertige Produkt anders als das Granulat schwierig ausläuft, muss bei der Entnahme nachgeholfen werden. Um Brückenbildung zu vermeiden und einen sicheren Auslauf zu gewähren, sind die A.B.S.-Fertigwarensilos hier mit Vibrationsböden und Rüttelmotoren ausgestattet. Zellenradschleusen dosieren das Produkt im richtigen Verhältnis zur Förderluft in die Saugförderung ein und garantieren so optimale Fließbedingungen.

Mittels zweier leistungsstarker Abscheider, welche 4 bis 5 t pro Stunde bewältigen, wird das Fertigprodukt entweder der BigBag-Abfüllung oder einer vollautomatischen Sackbefüllstation zugeführt.

Die Firma A.B.S. übernahm hier nicht nur die Planung, Herstellung und Montage, sondern auch die komplette elektrische Installation und Steuerung der Anlage.

Der Geschäftsleitung Dr. Puhl, Frau Gross und Herrn Keim fiel es nicht schwer, sich ganz in die planerischen Hände der A.B.S. zu begeben. Hatten sie zunächst nur vor, einige Rohstoffsilos bei A.B.S. zu bestellen, waren sie schnell von deren Vorschlägen für die Planung einer gesamten Anlage begeistert. Auch aufgrund guter Erfahrungen aus früheren Projekten entschieden sie sich nach kurzer Zeit bereits für die Fachleute in der Verfahrenstechnik und sind mit der neuen Anlage sehr zufrieden.