We get more space out of every surface.

A.B.S. FLEX-SILOS for INDUSTRY.

Available in square or rectangular shapes and in any required size, they ensure optimal use of available space. Unlike metal silos, they can also be installed in hard-to-reach locations. The high-strength and durable TechnoTex fabric is specially adapted to the specific bulk material, allowing even the most demanding and sensitive applications, such as in the food or chemical industries.

Last but not least, A.B.S. Flex-Silos impress with their outstanding price-performance ratio.

Quality improvement through in-house storage.

A.B.S. FLEX-SILOS for INDUSTRY.

Advantages of industrial silos.

Gewebe ist exakt auf Schüttgut angepasst - z.B. un/beschichtet, lebensmittelkonform, elektrostatisch ableitfähig

Gewebe ist exakt auf Schüttgut angepasst - z.B. un/beschichtet, lebensmittelkonform, elektrostatisch ableitfähig

Handhabung und Verwendbarkeit vergleichbar mit Metallsilos

Handhabung und Verwendbarkeit vergleichbar mit Metallsilos

7-fache Sicherheit auf Naht und Gewebe

7-fache Sicherheit auf Naht und Gewebe

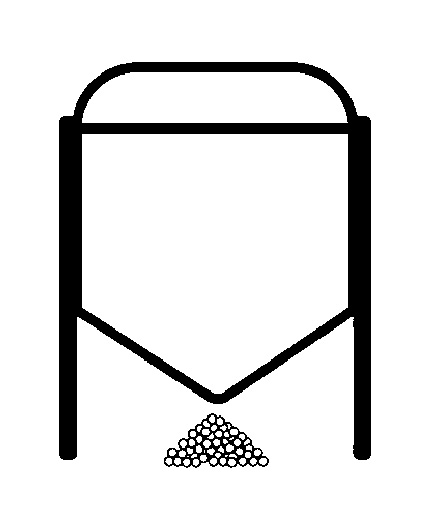

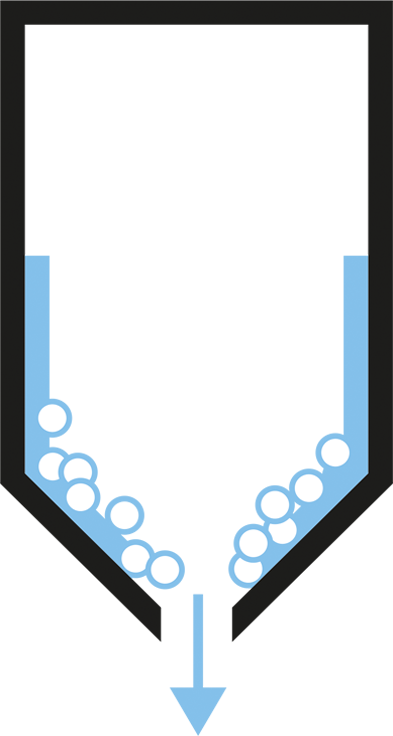

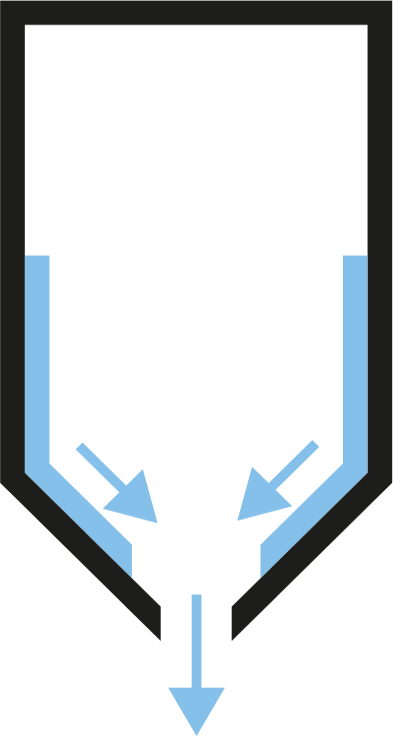

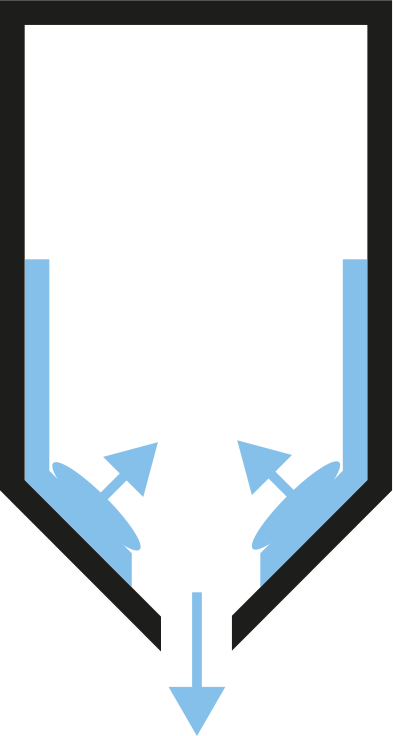

optimale Auslaufeigenschaften - Siloform anpassbar an Anforderungen des Lagerguts

optimale Auslaufeigenschaften - Siloform anpassbar an Anforderungen des Lagerguts

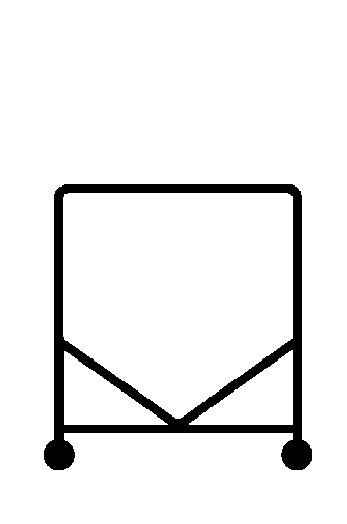

in quadratischer oder rechteckiger Form erhältlich - einpassbar an Ihre Räumlichkeiten

in quadratischer oder rechteckiger Form erhältlich - einpassbar an Ihre Räumlichkeiten

platzsparender Versand in Einzelteilen - kein Schwertransport

platzsparender Versand in Einzelteilen - kein Schwertransport

Sehr leicht zu reinigen

Sehr lange Lebensdauer

Kostengünstige Lagerung bei optimaler Raumausnutzung

Freie Wahl der Absperr- und Entleerorgane

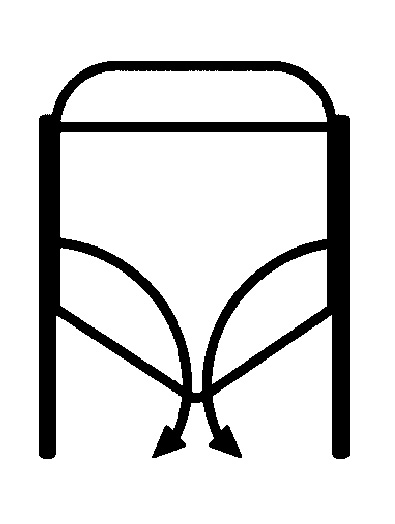

Auslaufschwierige Schüttgüter können zusätzlich mit Austragshilfen ausgestattet werden

Auch an schwer zugänglichen Orten montierbar

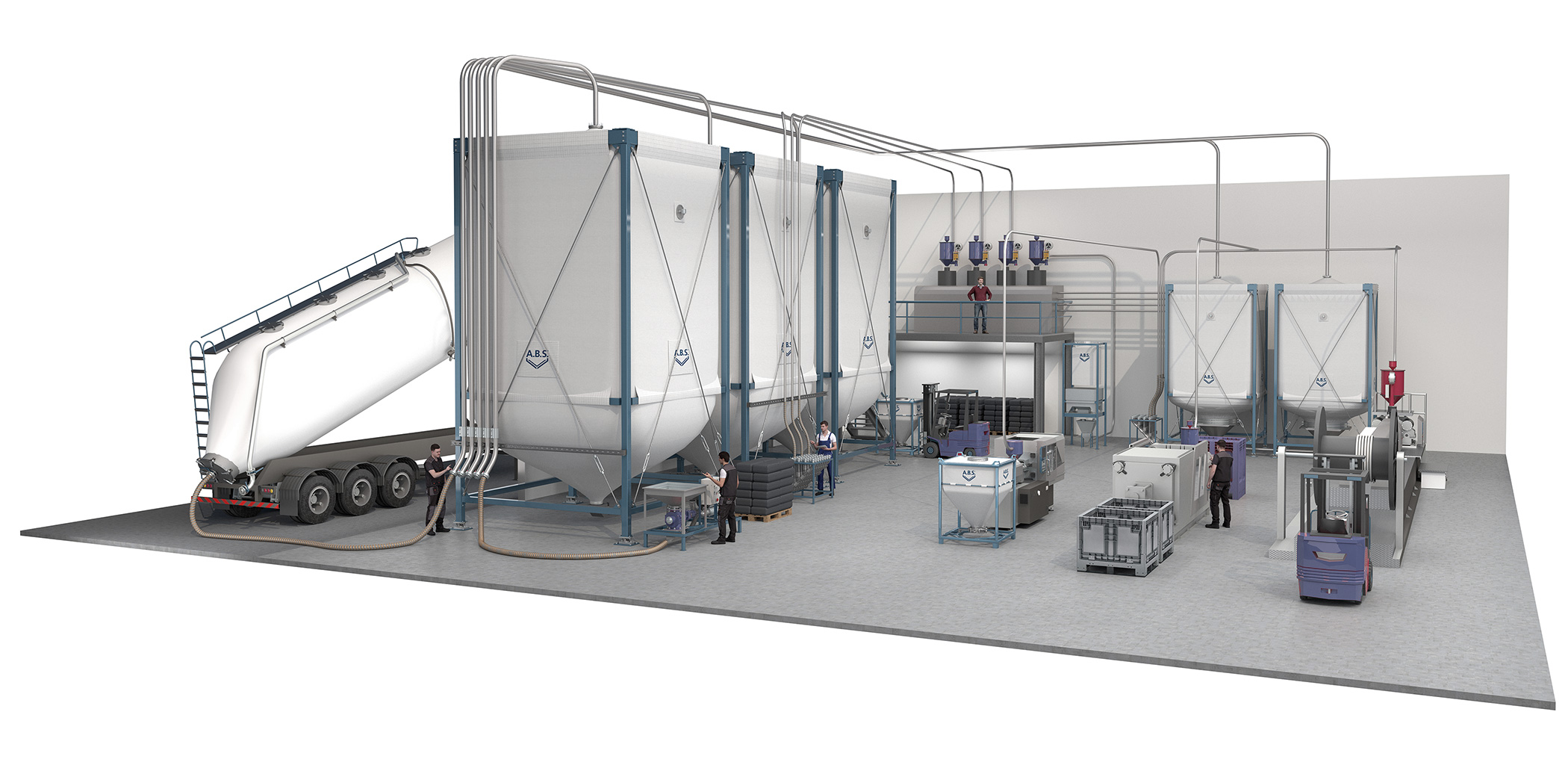

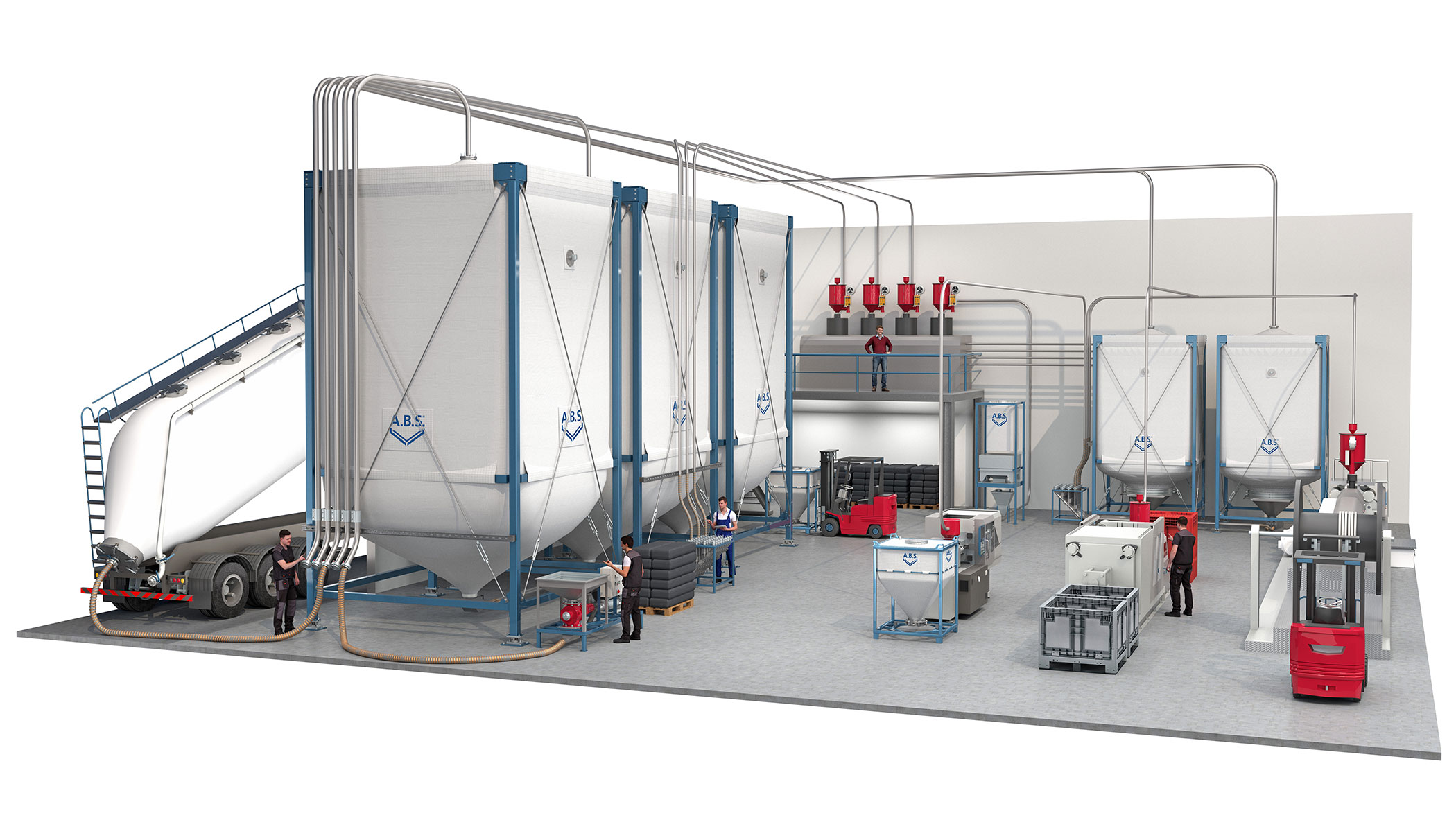

Complete Turnkey solutions with plant construction from A.B.S.

Plant construction requires a wide range of skills: consulting, planning, design, assembly, service, know-how, expertise… A.B.S. combines all these competencies under one roof.

We offer turnkey complete solutions. It all starts with an in-depth consultation that examines every detail of the project and identifies the right solution. Since we take a holistic approach to each task, we ensure that the required control, level measurement, weighing, conveying, and dosing technology is perfectly coordinated with the entire storage system.

Whether it’s a new build, conversion, or expansion of a facility, A.B.S. provides a complete storage concept—from development through planning, design, and assembly to commissioning and service. Everything from a single source and everything with a system.

Let me know if you’d like any refinements

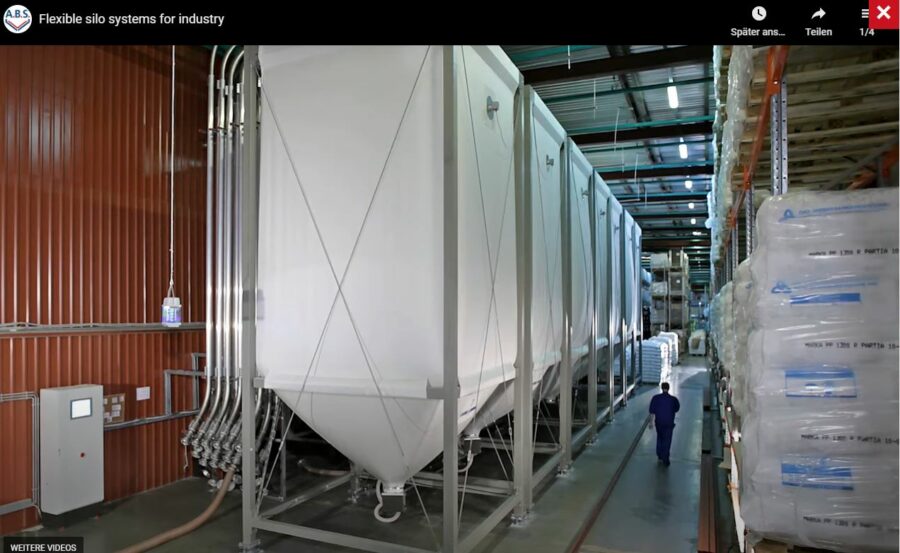

Our Film Clips about Industrial Silos

Application Examples

Silos for Industry.

Here you can find various completed silo projects for the industry.

Perfect All Around: A.B.S. at EuroCeras.

Internationally active: In Poland, between Wrocław and Kraków, stands the plant of the wax specialist EuroCeras. Here, A.B.S. was responsible for the planning, construction, assembly, and control of a silo system for raw materials and finished products.

„Everything with A.B.S. is running very much to our satisfaction, everything is working great. We will turn to them again for new projects.”

Helmut Keim, CEO of EuroCeras.

Learn more here! About the planning and construction of a silo system for raw materials and finished products at EuroCeras in Poland.

Referenzen

Klaus Lippelt

Polypiltan

WASENMÜHLE

WEIDMANN

In Kędzierzyn-Koźle between Wroclaw and Kraków, a factory owned by the wax expert EuroCeras has experienced major expansion in the last 2 years, with the company A.B.S. Silo and conveyor systems played a decisive role. What started as a request for a few raw material silos became a complete project for a whole new system for handling the required raw materials and finished products.

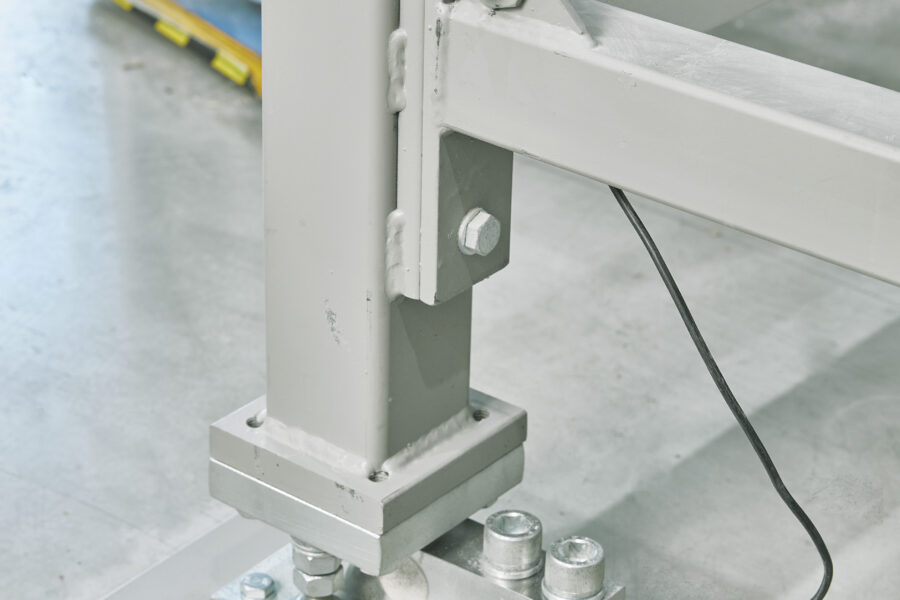

In the original hall of the manufacturer of wax additives there are now two new plastic granulate silos from A.B.S. – Five more are installed in the new hall. All Flex silos are made of uncoated, high-strength and electrically conductive polyester fabric and hang in steel frames. They are each equipped with a level indicator, weighing technology and filter bags made of needle felt. While in agricultural silos and wood pellet silos made of fabric the silo lid was usually sufficient for filtering, here filter bags were necessary to increase the filter surface. This allows the conveying air to escape dust-free. The data from the four load cells of each Flex silo are evaluated in the control cabinet and the weighing result is displayed on a touch panel. These seven raw material silos serve as feed silos and ensure the material supply for the downstream process.

The effort required to transfer the bagged goods into these newly built storage silos is reduced to a minimum by using a fully automatic bag emptying station. The system empties the bags into a feed hopper. The plastic granules are then pneumatically conveyed into the selected flex silo at a rate of up to 12 t/h. The conveyor technology from the bag emptying station to the flex silos is designed according to the requirements.

The operator selects the flex silo to be filled and after simply pressing a button, a touch panel controls the filling process. After querying the full detectors, the pipe switches switch the conveying path to the selected flex silo and start the conveyor fan and the rotary valve. For filling, several flex silos can be selected and then filled one after the other. The switchover from one to the other Flex-Silo takes place automatically when the system is full. To do this, the rotary valve stops so that it can set the course for the next flex silo. Then the rotary valve starts again. If all full detectors in the selected silos are occupied, the filling process stops completely.

The filling of the 5 raw material silos in the new hall takes place over a long route through the outdoor area. The delivery line for the raw materials runs over 80 meters in a specially constructed pipe bridge to the flex silos in the newly built production hall. These pipelines are by no means left to their own devices. The pressure in them is constantly monitored. If the pressure reaches the limit range of the maximum pressure of the conveyor fan, the rotary valve stops. Now the delivery line can be blown clear again. If the pressure is back in the set working range, the rotary valve starts again. This monitoring reliably prevents the delivery line from becoming blocked.

The touch panel also controls the removal from the raw material silos. One or more silos are selected for removal and the pipe switches are then set accordingly. When the conveyor path is stopped, the material is released for removal by a vacuum conveyor. Through this, the granules are transported to two extruders and, after further processes, are finally processed in two spray towers.

After the spray towers, the finished product is transported via suction to 4 further A.B.S finished product silos. The separators used for this separate the processed product from the conveying air and have an output of 500-600 kg per hour.

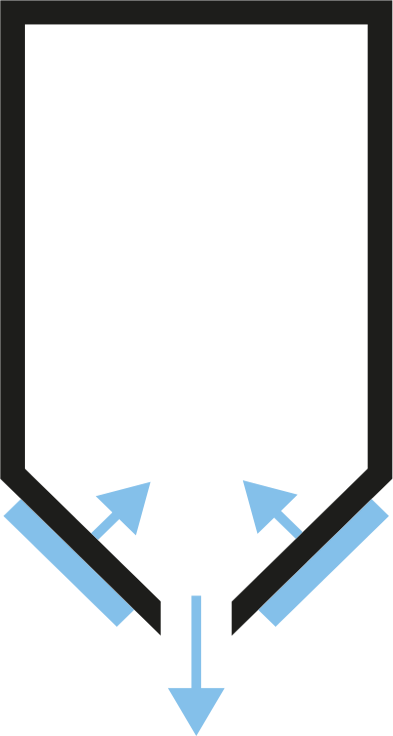

Since the finished product, unlike the granules, is difficult to drain, assistance must be given when removing it. In order to avoid bridging and to ensure safe discharge, the A.B.S. finished goods silos are equipped with vibrating floors and vibrating motors. Rotary valves meter the product into the suction conveyor in the correct ratio to the conveying air and thus guarantee optimal flow conditions.

Using two powerful separators, which handle 4 to 5 tons per hour, the finished product is fed either to the BigBag filling station or to a fully automatic bag filling station.

The company A.B.S. Not only took over the planning, production and assembly, but also the complete electrical installation and control of the system.

The management Dr. It was not difficult for Puhl, Ms. Gross and Mr. Keim to place themselves entirely in the planning hands of A.B.S. to go. Initially they only planned to build some raw material silos at A.B.S. When they ordered, they were quickly impressed by their suggestions for planning an entire system. Thanks to good experiences from previous projects, they decided to hire process engineering experts after a short time and are very satisfied with the new system.